Fiberglas borular nasıl seçilir: üretim özellikleri ve önde gelen üreticilerin incelemesi

Cam ve polimerlerin olumlu özelliklerinin birleşimi sayesinde, fiberglas borular, havalandırma kanallarının düzenlenmesinden petrokimya yollarının döşenmesine kadar neredeyse sınırsız uygulama olanaklarına sahiptir.

Bu yazıda fiberglas boruların temel özelliklerini, işaretlerini, polimer kompozitlerin üretim teknolojilerini ve kompozitin çalışma kapsamını belirleyen bağlayıcı bileşenlerin bileşimlerini ele alacağız.

Ayrıca, en iyi üreticilere dikkat ederek önemli seçim kriterlerini de sunacağız, çünkü üreticinin teknik yetenekleri ve itibarı, ürün kalitesinde önemli bir rol oynamaktadır.

Makalenin içeriği:

Fiberglasın genel özellikleri

Fiberglas, fiberglas bileşenler ve bir bağlayıcı dolgu maddesi (termoplastik ve termoset polimerler) içeren plastik bir malzemedir. Nispeten düşük yoğunluklarının yanı sıra, fiberglas ürünler iyi mukavemet özelliklerine sahiptir.

Son 30-40 yılda, fiberglas çeşitli amaçlarla boru hatlarının üretiminde yaygın olarak kullanılmaktadır.

Karayolları cam ve polimerlerin özelliklerini birleştiriyor:

- Hafif. Fiberglasın ortalama ağırlığı 1,1 g/cc'dir. Karşılaştırma için, çelik ve bakır için aynı parametre çok daha yüksektir – sırasıyla 7,8 ve 8,9. Hafifliği nedeniyle montaj işleri ve malzemenin taşınması kolaylaştırılmıştır.

- Korozyon direnci. Kompozitin bileşenleri düşük reaktiviteye sahiptir ve bu nedenle elektrokimyasal korozyona ve bakteriyel ayrışmaya maruz kalmazlar. Bu kalite, yer altı şebeke ağlarında fiberglasın lehine belirleyici bir argümandır.

- Yüksek mekanik özellikler. Kompozitin mutlak gerilme mukavemeti çeliğinkinden daha düşüktür, ancak spesifik mukavemet parametresi termoplastik polimerlerden (PVC, HDPE) önemli ölçüde üstündür.

- Hava koşullarına dayanıklılık. Sınır sıcaklık aralığı (-60 °C..+80 °C), boruların koruyucu bir jelkot tabakasıyla işlenmesi UV ışınlarına karşı bağışıklık sağlar. Ayrıca malzeme rüzgara karşı dayanıklıdır (sınır – 300 km/saat). Bazı üreticiler boru bağlantı parçalarının sismik olarak dayanıklı olduğunu iddia ediyor.

- Yangına dayanıklılık. Yanmaz cam, fiberglasın ana bileşenidir, bu nedenle malzemenin tutuşması zordur. Yanma sırasında zehirli dioksin gazı açığa çıkmaz.

Fiberglasın düşük ısı iletkenliği vardır, bu da ısı yalıtım özelliklerini açıklar.

İç duvarlar aşındıkça lifler açığa çıkar ve kırılır; parçacıklar taşınan ortama girebilir.

Fiberglas boru üretimi için teknolojiler

Bitmiş ürünün fiziksel ve mekanik özellikleri üretim tekniğine bağlıdır. Kompozit takviye dört farklı yöntemle üretilir: ekstrüzyon, pultrüzyon, savurma döküm ve sarma.

Teknoloji #1 - ekstrüzyon

Ekstrüzyon, macunsu veya yüksek viskoziteli malzemenin bir şekillendirme aleti aracılığıyla sürekli preslenmesine dayanan teknolojik bir işlemdir. Reçine, kırılmış cam elyafı ve plastik sertleştirici ile karıştırılır ve daha sonra ekstrüdere beslenir.

Yüksek performanslı bir ekstrüzyon hattı, çerçevesiz kompozit ürünleri düşük fiyata elde etmeyi mümkün kılar, ancak düşük mekanik özellikler nedeniyle buna olan talep sınırlıdır. Polimer matrisinin temeli polipropilen ve polietilendir.

Teknoloji #2 - pultruzyon

Pultrüzyon, sabit kesitli, küçük çaplı uzun kompozit elemanların üretilmesine yönelik bir teknolojidir. Isıtılmış bir şekillendirme kalıbından (+140 °C) geçerek, ısıyla sertleşen reçine ile emprenye edilmiş fiberglas malzemeden yapılmış parçalar "dışarı çekilir".

Belirleyici etkinin basınç olduğu ekstrüzyon sürecinin aksine, darbeli bir ünitede bu rol, çekme hareketi tarafından oynanır.

Teknolojik süreç:

- Makaralardan gelen elyaf iplikleri, termoplastik reçinelerle emprenye edildikleri bir polimer banyosuna beslenir.

- İşlenen elyaflar bir ön şekillendirme ünitesinden geçer; iplikler hizalanır ve istenen şekli alır.

- Sertleşmemiş polimer kalıba girer. Birkaç ısıtıcı kullanılarak polimerizasyon için en uygun mod oluşturulur ve çekme hızı seçilir.

Kürlenmiş ürün bir çekme makinesi tarafından çekilir ve parçalar halinde kesilir.

Pultrüzyon teknolojisinin ayırt edici özellikleri:

- işlenebilen polimerler — epoksi, polyester reçineler, viniller;

- çizim hızı — Yenilikçi, optimize edilmiş "pultrüzyon" polimerlerinin kullanılması, broşlama işleminin 4-6 m/dak'ya kadar hızlandırılmasına olanak tanır. (standart – 2-3 m/dak.);

- çalışma alanı koşusu: minimum – 3,05*1 m (çekme kuvveti 5,5 tona kadar), maksimum – 1,27*3,05 m (çekme kuvveti – 18 ton).

Çıktı, mükemmel pürüzsüz dış ve iç duvarlara, yüksek düzeyde mukavemet özelliklerine sahip bir borudur.

Yöntemin dezavantajları, ilk ürünün kalitesiyle değil, teknolojinin kendisiyle ilgilidir.Karşı argümanlar: üretim sürecinin yüksek maliyeti ve süresi, önemli yükler için tasarlanmış büyük çaplı boruların imalatının imkansızlığı.

Teknoloji #3 - santrifüj döküm

İsviçre şirketi Hobas merkezkaç oluşum tekniğini geliştirdi ve patentini aldı. Bu durumda üretim, döner kalıp kullanılarak borunun dış duvarından iç duvarına doğru gerçekleştirilir. Boru hattı şunları içerir: kırılmış cam şeritler, kum ve polyester reçineler.

Hammaddeler dönen bir matrise beslenir - boru hattının dış yüzeyinin yapısı oluşturulur. Üretim sırasında katı bileşenler, dolgu maddesi ve cam elyafı sıvı reçineye karıştırılır - bir katalizörün etkisi altında polimerizasyon daha hızlı gerçekleşir.

Ek avantajlar:

- ilk ürünün boyutlarının yüksek doğruluğu (dönen kalıbın iç kesiti, bitmiş ürünün dış çapına karşılık gelir);

- herhangi bir kalınlıkta duvar dökme yeteneği;

- polimer kompozitin yüksek halka sertliği;

- Boru bağlantı parçalarının içinde ve dışında düzgün bir yüzey elde edilmesi.

Fiberglas boruların santrifüj üretiminin dezavantajı, enerji yoğunluğu ve nihai ürünün yüksek maliyetidir.

Teknoloji #4 - aşamalı sarma

En popüler teknik sürekli sarmadır. Boru, mandrelin fiberglas ve polimerlerle değiştirilmesiyle soğutma işlemleriyle oluşturulur. Üretim yönteminin çeşitli alt türleri vardır.

Spiral halka teknolojisi

Elyaf istifleyici, çevresi boyunca dişli kalıpların bulunduğu özel bir halkadır.

Çalışma elemanı hareketli çerçevenin ekseni boyunca sürekli olarak hareket eder ve lifleri helisel çizgiler boyunca dağıtır.

Yöntemin ana avantajları:

- otoyolun tüm yüzeyi boyunca eşit güç;

- çekme yüklerine karşı mükemmel tolerans - çatlaklar hariçtir;

- karmaşık konfigürasyonlara sahip değişken çap ve kesitlerde ürünlerin oluşturulması.

Bu teknik, yüksek basınç altında (pompa ve kompresör mühendislik ağları) çalışmak üzere tasarlanmış yüksek mukavemetli boruların elde edilmesini mümkün kılar.

Spiral bant sarma

Teknik öncekine benzer, fark istifleyicinin dar bir elyaf şeridi beslemesidir. Geçiş sayısı arttırılarak yoğun bir takviye tabakası elde edilir.

Üretim, spiral halka yönteminden daha ucuz ekipman gerektirir, ancak "bant" sarmanın birkaç önemli dezavantajı vardır:

- sınırlı performans;

- Liflerin gevşek döşenmesi boru hattının gücünü azaltır.

Spiral bant yöntemi, düşük ve orta basınç altında boru bağlantı parçalarının üretimi için geçerlidir.

Boyuna-enine yöntem

Sürekli sarma gerçekleştirilir - istifleyici, uzunlamasına ve enine elyafları aynı anda yerleştirir. Ters bir hareket yoktur.

Yöntemin özellikleri:

- öncelikle kesiti 75 mm'ye kadar olan boruların oluşturulmasında kullanılır;

- Spiral yöntemde olduğu gibi, mukavemetin elde edildiği eksenel dişlerin gerilmesi olasılığı vardır.

Boyuna-enine teknoloji oldukça üretkendir. Makineler eksenel ve halka takviyesinin oranını geniş bir aralıkta değiştirmenize olanak sağlar.

Çapraz katman çapraz boyuna teknoloji

Kharkov mühendislerinin gelişimi yerli üreticiler arasında talep görüyor. Eğik sarma ile istifleyici, bir demet bağlantı ipliğinden oluşan bir "örtü" üretir. Bant, çerçeveye hafif bir açıyla, önceki dönüşle üst üste gelecek şekilde beslenir - bir halka takviyesi oluşturulur.

Mandrelin tamamının işlenmesi tamamlandıktan sonra, lifler silindirlerle yuvarlanır - kalan bağlayıcı polimerler çıkarılır ve takviye edici kaplama sıkıştırılır.

Eğik tırtıllamanın özellikleri:

- cam elyafın yoğunluğu;

- üretilen boruların sınırsız çapı;

- eksen boyunca sürekli takviyenin bulunmaması nedeniyle yüksek dielektrik özellikler.

"Çapraz katmanlı" fiberglasın elastiklik modülü diğer tekniklere göre daha düşüktür. Katmanlar arası çatlak riski nedeniyle, yüksek basınç altında boru hatları oluşturulurken yöntem uygulanamaz.

Fiberglas boru seçimi için parametreler

Cam kompozit boruların seçimi aşağıdaki kriterlere dayanmaktadır: sertlik ve tasarım basıncı, bağlantı elemanı tipi, duvarların tasarım özellikleri ve bağlantı yöntemi.Ekteki belgelerde ve her tüpte kısaltılmış işaretlerde önemli parametreler belirtilmiştir.

Sertlik ve basınç derecesi

Fiberglasın sertliği, malzemenin dış yüklere (toprağın ağırlığı, trafik) ve duvarlara içeriden gelen basınca dayanma yeteneğini belirler. ISO standardizasyonuna göre boru bağlantı parçaları çeşitli sertlik sınıflarına (SN) göre sınıflandırılır.

Fiberglas boru hattının duvar kalınlığı arttıkça sertlik derecesi de artar.

Nominal basınca (PN) göre sınıflandırma, ürünlerin tüm hizmet ömrü boyunca (yaklaşık 50 yıl) +20 ° C sıcaklıkta güvenli sıvı basıncına göre derecelendirmesini gösterir. PN'nin ölçü birimi MPa'dır.

Hobas gibi bazı üreticiler, iki parametrenin (basınç ve sertlik) birleşik özelliklerini bir kesir kullanarak belirtirler. Çalışma basıncı 0,4 MPa (sınıf PN - 4) ve sertlik derecesi (SN) 2500 Pa olan borular - 4/2500 olarak işaretlenecektir.

Bağlayıcı malzeme türü

Borunun performans özellikleri büyük ölçüde bağlayıcının tipine bağlıdır. Çoğu durumda polyester veya epoksi katkı maddeleri kullanılır.

PEF bağlayıcıların özellikleri

Duvarlar, cam elyafı ve kum katkı maddeleri ile güçlendirilmiş, ısıyla sertleşen polyester reçinelerden oluşturulmuştur.

Kullanılan polimerlerin önemli nitelikleri vardır:

- düşük toksisite;

- oda sıcaklığında kürleme;

- cam elyaflara güvenilir yapışma;

- kimyasal inertlik.

PEF polimerli kompozit borular korozyona ve agresif ortamlara maruz kalmaz.

Epoksi reçinenin özellikleri

Bağlayıcı malzemeye daha fazla dayanıklılık kazandırır. Epoksitli kompozitlerin sıcaklık sınırı +130 °C'ye kadardır, maksimum basınç 240 atmosferdir.

Ek bir avantaj neredeyse sıfır ısı iletkenliğidir, bu nedenle monte edilen hatlar ek ısı yalıtımı gerektirmez.

Kompozit boruların duvar tasarımı

Tasarımlarına göre bir, iki ve üç katmanlı fiberglas borulara ayrılırlar.

Tek katmanlı ürünlerin özellikleri

Boruların maliyeti düşük olduğu için koruyucu bir astarı yoktur. Boru bağlantı parçalarının özellikleri: Zorlu arazi ve sert iklime sahip bölgelerde kullanım imkansızlığı.

Ayrıca, bu ürünler dikkatli kurulum gerektirir - büyük bir hendek kazmak, kumdan bir "yastık" düzenlemek. Ancak bu nedenle kurulum işinin maliyeti artar.

Çift katmanlı boruların özellikleri

Ürünler içeriden bir film kaplama - yüksek yoğunluklu polietilen ile kaplanmıştır. Koruma, kimyasal direnci arttırır ve dış yükler altında hattın sızdırmazlığını artırır.

Bununla birlikte, petrol endüstrisi boru hatlarındaki vanaların çalışması, iki katmanlı modifikasyonların zayıf yönlerini ortaya çıkarmıştır:

- yapısal tabaka ile astar arasında yetersiz yapışma - duvarların sağlamlığının ihlali;

- sıfırın altındaki sıcaklıklarda koruyucu filmin esnekliğinin bozulması.

Gaz içeren bir ortamın taşınması sırasında astar soyulabilir.

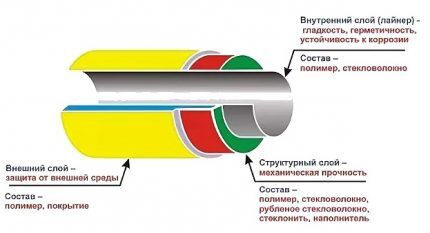

Üç katmanlı borunun parametreleri

Fiberglas borunun yapısı:

- Dış polimer katman (kalınlık 1-3 mm) – artan mekanik ve kimyasal direnç.

- Yapısal katman – ürünün gücünden sorumlu yapısal katman.

- Astar (kalınlık 3-6 mm) – fiberglastan yapılmış iç kabuk.

İç katman pürüzsüzlük, sıkılık sağlar ve iç basınçtaki döngüsel dalgalanmaları yumuşatır.

Fiberglas şebekeyi birleştirme yöntemi

Bağlantı yöntemine göre kompozit boru bağlantı parçaları yelpazesi 4 gruba ayrılır.

Grup No. 1 - soket-zıvana bağlantısı

Elastik kauçuk contalar, boruların uç uçlarındaki karşılıklı oyuklara monte edilir. Oturma halkaları elektronik olarak kontrol edilen ekipman kullanılarak oluşturularak hassas yerleştirme ve boyutlar sağlanır.

Grup No. 2 - contalı ve durduruculu çan zıvana

Yer üstü bir boru hattı inşa ederken, eksenel kuvvetlerin boru hattı üzerindeki etkisini telafi etmek gerekir. Bu amaçla contaya ek olarak bir stoper konur.Eleman metal kablo, polivinil klorür veya poliamidden yapılmıştır.

Grup No. 3 - flanş bağlantısı

Kompozit bir boru hattının şekilli bağlantı parçaları veya metal borularla birleştirilmesi. Fiberglas flanşların bağlantı boyutları düzenlenmiştir GOST12815-80.

Grup No. 4 - yapışkan sabitleme

Kalıcı bağlantı yöntemi - uçlara "soğuk" kürlenen polyester bileşenin eklenmesiyle takviye edici cam malzemelerden oluşan bir bileşim uygulanır. Yöntem, hattın sağlamlığını ve sıkılığını sağlar.

Koruyucu iç katmanın işaretlenmesi

Boru ürünlerinin üretim yöntemi, boru hattının taşınan ortama karşı direncini belirleyen iç katmanın farklı bileşimlerine sahip ürünlerin üretilmesini mümkün kılar.

Yerli üreticiler koruyucu kaplamalar için aşağıdaki işaretleri kullanır.

Harf tanımı izin verilen kullanım kapsamını yansıtır:

- A – sıvının aşındırıcılarla taşınması;

- P - içme suyu da dahil olmak üzere soğuk suyun temini ve uzaklaştırılması;

- X – kimyasal olarak agresif gaz ve sıvı ortamlarda kullanıma izin verilir;

- G – sıcak su tedarik sistemleri (sınır 75 °C);

- İLE – yüksek asitli olanlar dahil diğer sıvılar.

Koruyucu kaplama 3 mm'ye kadar bir tabaka halinde uygulanır.

Önde gelen üreticilerin ürünlerinin incelenmesi

Sunulan ürün çeşitliliği arasında uzun yıllardır olumlu bir üne sahip saygın markalar bulunmaktadır. Bunlar arasında aşağıdaki şirketlerin ürünleri yer almaktadır: Hobas (İsviçre), Steklokompozit (Rusya), Amiantit (Almanya, İspanya, Polonya'da üretim tesisleri bulunan Suudi Arabistan'dan bir endişe), Ameron International (ABD).

Genç ve gelecek vaat eden kompozit fiberglas boru üreticileri: Poliek (Rusya), Arpipe (Rusya) ve Fiberglas Boru Fabrikası (Rusya).

Üretici #1 - HOBAS markası

Markanın fabrikaları ABD ve birçok Avrupa ülkesinde bulunmaktadır. Hobas grup ürünleri mükemmel kaliteleri nedeniyle dünya çapında tanınmaktadır. Polyester bağlayıcılı GRT borular, fiberglas ve doymamış polyester reçinelerden santrifüj döküm teknolojisi kullanılarak üretilmektedir.

Hobas kompozit boruların özellikleri:

- çap – 150-2900 mm;

- SN sertlik sınıfı – 630-10.000;

- PN basınç seviyesi – 1-25 (PN1 – basınçsız boru hattı);

- iç astar korozyon önleyici kaplamanın varlığı;

- geniş bir pH aralığında asidik ortamlara karşı direnç.

Şekillendirilmiş parçaların üretimi kurulmuştur: dirsekler, adaptörler, flanşlı borular ve tees.

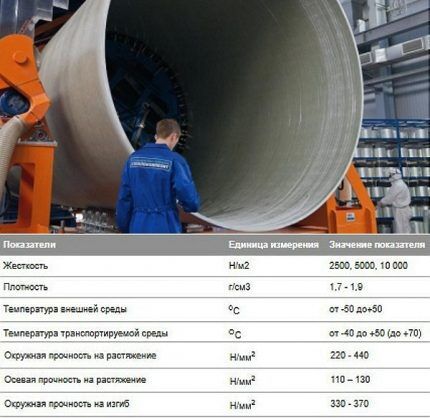

Üretici #2 - Steklokompozit şirketi

Steklokompozit şirketi Flowtech fiberglas boruların üretimi için bir hat kurmuştur; üretim tekniği sürekli sarmadır.

Çift reçineli madde beslemeli ekipmanlar kullanılır.İç katmanı döşemek için yüksek teknolojili reçineler kullanılır ve yapısal katmana daha ucuz bileşimler uygulanır. Teknik, malzeme tüketimini rasyonelleştirmenize ve ürünlerin maliyetini azaltmanıza olanak tanır.

Üretici #3 - Amiantit markası

Amiantit Flowtite borularının ana bileşenleri şunlardır: fiberglas, polyester reçine, kum. Kullanılan teknik, çok katmanlı bir boru hattının oluşturulmasını sağlayan sürekli sarmadır.

Fiberglas yapı altı katmandan oluşur:

- dokunmamış banttan yapılmış dış sargı;

- güç katmanı – doğranmış fiberglas + reçine;

- orta katman – fiberglas + kum + polyester reçine;

- yeniden katman gücü;

- cam ipliklerin ve reçinenin astarlanması;

- dokunmamış cam elyafından yapılmış koruyucu kaplama.

Yapılan çalışmalar yüksek aşınma direnci gösterdi - 100 binden fazla çakıl işleminde koruyucu kaplama kaybı 0,34 mm'ye ulaştı.

Üretici #4 - Poliek şirketi

Poliek LLC, fiberglastan yapılmış Fpipes boru ürünlerinin çeşitli modifikasyonlarını üretmektedir. Üretim tekniği (sürekli eğik boyuna-enine sarma), çapı 130 cm'ye kadar olan üç katmanlı boruların oluşturulmasına olanak tanır.

Muhafaza borularının, su kaldırma kolonlarının bağlantılarının, su tedarik boru hatlarının ve ısıtma sistemlerinin oluşturulmasında polimer kompozit malzemeler kullanılmaktadır.

Fiberglas borulara ek olarak, piyasada çelik, bakır, polipropilen, metal-plastik, polietilen vb. Gibi diğer malzemelerden yapılmış birçok ürün sunulmaktadır. Daha uygun fiyatları nedeniyle ev içi kullanımın çeşitli alanlarında aktif olarak kullanılmaktadır - ısıtma sistemlerinin kurulumu, su temini, kanalizasyon, havalandırma vb.

Aşağıdaki makalelerimizde çeşitli malzemelerden yapılmış boruların özelliklerini öğrenebilirsiniz:

- Metal-plastik borular: çeşitleri, teknik özellikleri, montaj özellikleri

- Polipropilen borular ve bağlantı parçaları: boru hattı montajı ve bağlantı yöntemleri için PP ürün türleri

- Davlumbazlar için plastik havalandırma boruları: çeşitleri, özellikleri, uygulaması

- Bakır borular ve bağlantı parçaları: bakır boru hattı düzenlemesinin çeşitleri, işaretleri, özellikleri

- Çelik borular: çeşitleri, çeşitleri, teknik özelliklerine genel bakış ve kurulum nüansları

Konuyla ilgili sonuçlar ve faydalı videolar

Üretim teknolojisi ve fiberglas boru kullanmanın fizibilitesi:

Sürekli ve periyodik elyaf sarma tekniklerinin karşılaştırılması:

Özel konut yapımında fiberglas borular oldukça nadir kullanılmaktadır. Bunun ana nedeni plastik muadillerine göre yüksek maliyettir. Ancak endüstriyel alanda kompozitin kalitesi takdir ediliyor ve aşınmış metal hatlar toplu olarak fiberglas hatlarla değiştiriliyor..

Makalemizi okuduktan sonra hala sorularınız mı var? Yorumlar bloğunda onlara sorun; uzmanlarımız kapsamlı bir cevap vermeye çalışacaktır.

Veya sunulan materyali ilgili verilerle veya kişisel deneyimlerden örneklerle desteklemek mi istiyorsunuz? Lütfen bu yazının altına görüşlerinizi yazınız.

Bir ara su temini için yanlış fiberglas boruları seçtim ve sorunlar tabii ki bana çok sebep oldu. Suda bilinmeyen bir şeyin parçacıklarından şikayet ediyorlardı ama sürekli akıyorlardı.

Bu tesisin ürünlerini (fiberglas boruları) kullanan var mı? — https://ntt.su

Kalite konusunda neler söyleyebilirsiniz?

Makale hem yöntemlere hem de nihai özelliklere ilişkin birçok yanlışlık içermektedir. Umarım yazar bunlara kasıtlı olarak izin vermemiştir