Kaynakların ve boruların muayenesi - boru hatlarında kusur tespiti nasıl yapılır?

İki borunun kaynak dikişi boru hatlarındaki en güvenilmez kısımdır. Otoyolun ne kadar dayanacağı kalitesine bağlıdır.Yapının çalışması sırasında kazaları önlemek için boru hatlarında kusur tespiti yapılmaktadır. Bu özellikle yeraltında bulunan otoyollar için önemlidir.

Makalenin içeriği:

Genel bilgi

Boru kaynaklarındaki kusurları tespit etmek için çeşitli yöntemler vardır:

- manyetik;

- akustik;

- elektrik;

- optik.

Görevleri, bağlantı yerlerinin sıkılığını, dikişlerdeki metalin gücünü, boru hatlarının güvenilirliğini belirleyen gerilimlerin ve diğer parametrelerin olup olmadığını belirlemektir. Aynı zamanda, kusur tespit yöntemleri tüm boru hattı türleri için neredeyse aynıdır: ısı, gaz, su-, petrol boru hatları.

Yukarıda bahsedilen yöntemlerin tümü “tahribatsız” teknolojiler kategorisine girmektedir. Yani kusur tespiti doğrudan şantiyede yapılır. Boru bağlantıları tahrip edilmez, bu da kurulum işinin maliyetini azaltır.

Boru hattı kusur tespiti, kusur dedektörü adı verilen bir tarayıcıya dayanır. Her teknolojinin bu ekipman için kendi çalışma prensibi vardır. En etkili kusur dedektörleri:

- girdap akımı;

- ultrasonik;

- manyetik toz;

- kılcal damar.

Yöntemlerle ilgili ayrıntılar

Boru hatlarında kusur tespiti, boru hattının kurulumundan sonra yapılması gereken bir prosedürdür. Bu, çalışma sırasında olası tahribatını önleyecektir. Kusur tespiti, borulardaki kusurların tespit edilmesini mümkün kılar. Teşhis sürecinde kullanılan tarayıcıların çalışma prensibi farklıdır. Bu nedenle, öncelikle her birini daha ayrıntılı olarak incelemeye değer.

Girdap akımı kusur dedektörleri

Cihazın çalışma prensibi, boru hattının dış düzleminden kaynak dikişi yoluyla iç düzleme yönlendirilen girdap akımlarının oluşturulmasına dayanmaktadır. Homojen bir metal yapıdan geçen akım, onun parametrelerini değiştirmez. Dikişin içinde kusurlar varsa yani homojenliği bozulursa direnç artar, bu da girdap akımının gücünü azaltır.

Kusur dedektörü bu azalmayı kaydedip deşifre ederek kaynak metalinin kalitesini, kusurlarını ve heterojenliğini belirler.

Yöntemin avantajları:

- yüksek çalışma hızı;

- düşük sonuç hatası;

- düşük işletme maliyeti.

Eksileri:

- incelenen dikişin kalınlığı 2 mm'den fazla değildir;

- Cihazın güvenilirliği düşüktür.

Ultrasonik kusur dedektörleri

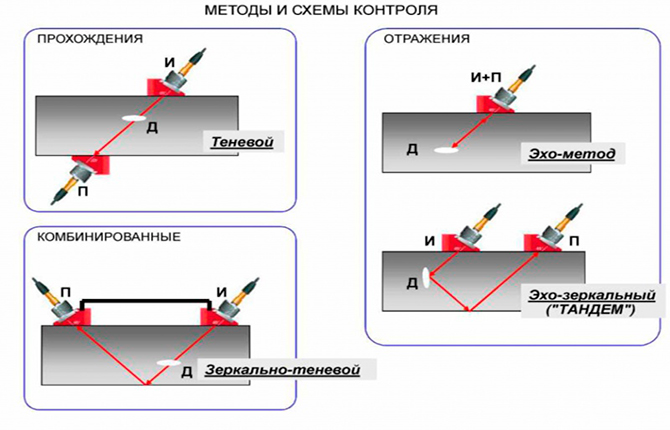

Boru hatlarının ultrasonik kusur tespiti en çok kullanılan teknoloji olarak kabul edilir. Kusurları tespit etmek için beş farklı yöntem kullanılarak gerçekleştirilir:

- Darbe yankı yöntemi.

- Gölgeli.

- Yankı aynası.

- Ayna-gölge.

- Delta yöntemi.

İlk durumda, cihaz tarafından kaynak katmanı üzerinden ultrason gönderilir. Metalin içinde kusurlar varsa darbe yankı şeklinde yansıtılır. Yani ultrason geri geliyor. Cihaz, lavabonun veya gözeneğin derinliğini belirleyen dönüş süresini kaydeder.

İkinci durumda sadece ultrasonik sinyal gönderen bir cihaz değil, aynı zamanda bir reflektör de kullanılır. İkincisi, boru hattının kaynaklı bağlantısının karşı tarafına monte edilir. Cihazın iki parçası arasındaki mesafe ve sesin ilerleme süresi biliniyorsa, ikinci parametreyi (büyütme) değiştirerek kusurun nerede olduğunu ve boyutunu belirlemek mümkündür.

Ultrasonik kusur tespitinin üçüncü versiyonu birincisine benzer.Yalnızca hata dedektörü, tıpkı sinyal verici gibi dikişin üst yüzeyine monte edilen bir reflektörle birlikte verilir. Her iki eleman da birbirine paralel olarak yerleştirilmiştir. Alıcıya bir sinyal gelmişse bu, ışını yansıtan metalin içinde bir kusur olduğu anlamına gelir.

Bir sonraki yöntem öncekine benzer. Aradaki fark, sinyal cihazı ile reflektörün birbirine 90° açıyla yerleştirilmesidir.

Ultrasonik kusur tespitinin beşinci yöntemi nadiren kullanılır. Bunun nedenleri, ekipmanı kurmanın karmaşıklığı ve elde edilen sonuçların uzun süre deşifre edilmesidir. Kaynağın kusurunu değiştiren ultrasonik enerjinin yeniden yönlendirilmesine dayanır.

Bu durumda, uzunlamasına bir kirişe dönüşen enine bir kiriş sağlanır. Kısmi ayna yansıması meydana gelir. Reflektör, gücü kusurun boyutunu belirleyen uzunlamasına sinyali tam olarak yakalar. haline gelmek.

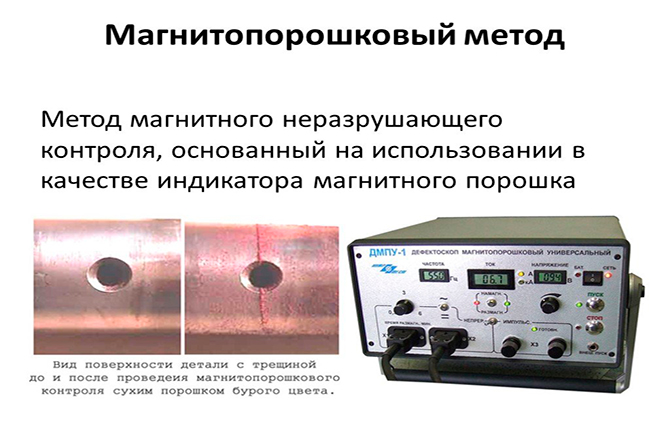

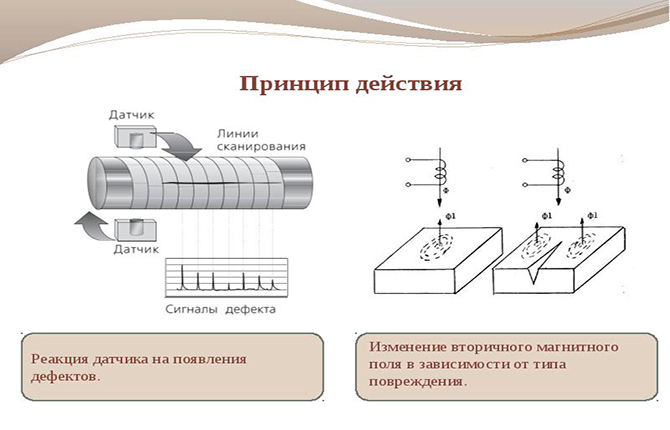

Manyetik Toz Kusur Dedektörleri

Bu kusur tespiti, çeliğin düşük yoğunluklu ana parçadan farklı olan alanların yakınındaki manyetik alanı değiştirme özelliğine dayanmaktadır. Burada zayıflıyor. Metalin içindeki çatlaklar, oyuklar veya gözenekler, içerdikleri hava nedeniyle düşük yoğunluğa sahiptir.

Boru hatlarındaki kusurları tespit etmek için ferromanyetik madde olarak da bilinen manyetik toz kullanılır. Mıknatıslama ve ek olmak üzere iki bobin kullanılarak elektrik akımının sağlandığı kaynağın üzerine dökülür. Metalin içindeki elektrik manyetik bir alan yaratır. Kusurlar varsa onların etrafında zayıflar. Manyetik tozun çekilmesinin nedeni budur.

Muayene sırasında yüzeyde toz birikirse, bu bir şeyin göstergesidir; bu alanda kaynakta bir kusur bulunmuştur.Ana boru hatlarının hat içi kusur tespiti bu yöntem kullanılarak gerçekleştirilir.

Test için iki seçenek vardır: kuru ve ıslak. İlk durumda manyetik toz kullanılır. İkincisinde bu tozun bir süspansiyonu sulu bir çözeltidir.

İkinci seçenek kullanılarak yapılan testin kalitesinin yüksek olması için, incelenen yüzeye ek olarak bir ara malzeme (teknik yağ, gres ve diğerleri) ile işlem yapılması gerekir.

Manyetik parçacık kusur tespitinin avantajları şunları içerir:

- ek cihazlar olmadan görülebilen net sonuç;

- Düşük fiyat.

Kusurlar:

- küçük inceleme derinliği - 1,5 mm'ye kadar;

- yalnızca ferromanyetik alaşımlardan monte edilen boru hatlarında kullanılabilir;

- büyük boruların mıknatıslığını gidermede zorluk.

Kılcal kusur dedektörleri

Bu teknoloji çıplak gözle görülmeyen küçük yüzey çatlaklarını tespit etmek için kullanılır. Boru hattının iki bölümünün birleşim yerindeki metalin heterojen olduğunu doğruluyorlar.

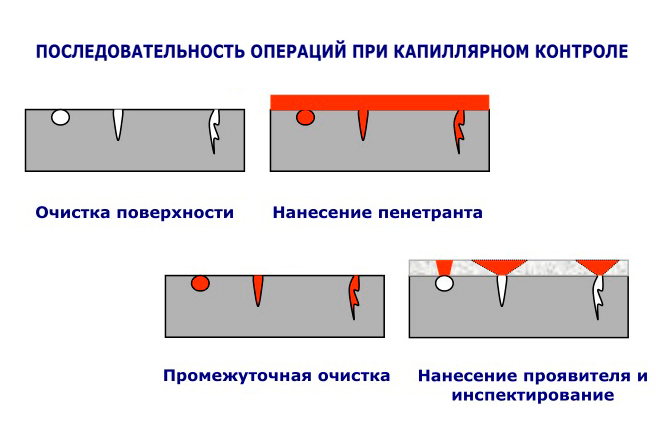

Boru hattı kusur tespit süreci aşağıdaki şekilde gerçekleştirilir:

- Kaynak dikişine bir gösterge maddesi olan penetrant uygulanır. Kılcal kuvvetlerin etkisi altında en küçük kusurlara nüfuz etme kabiliyetine sahiptir. Dolayısıyla yöntemin adı.

- İşlenmiş yüzey, metalin derinliklerine nüfuz etmiş olan uygulanan maddeden temizlenir.

- Üstüne beyaz toz formundaki bir geliştirici uygulanır. Bu talk, magnezyum oksit veya başka bir madde olabilir. Önemli bir özelliği vardır - adsorpsiyon. Yani diğer maddeleri absorbe edebilir.

- Geliştirici, beyaz tozun yüzeyinde bir bağlantı kusurları modeli oluşturan çatlaklardan penetrantı çekmeye başlar.Aynı zamanda ultraviyole ışınlarda gösterge açıkça görülmektedir.

Bu tür boru hattı kusur tespiti genellikle bağlantı noktasındaki metaldeki yüzey kusurlarının tespit edilmesi gerektiğinde kullanılır. Derin kusurlarda işe yaramaz. Ve bu bir eksi. Başlıca avantajı uygulama kolaylığıdır.

Sonuçlar

Ana boru hatlarındaki boru bağlantılarını kontrol etmek için tek bir kusur tespit yönteminin kullanılması gerekli değildir. Her alan şu veya bu şekilde incelenebilir. En uygun yöntemi seçerken öncelikle bağlantının buna ne kadar iyi uyduğunu değerlendirmelisiniz. Örneğin, kılcal yöntem su boru hatları, petrol ve petrol için uygundur. gaz boru hatları sadece ultrasonik.

Boru hattındaki kusurların tespiti, döşenen boru hattının kalitesini değerlendirmenize ve olası tüm kusurları belirlemenize olanak tanıyan gerekli bir prosedürdür. Birkaç yöntem kullanılarak gerçekleştirilir. Prosedürü boru hattı kurulumu aşamasında gerçekleştirmek daha iyidir, böylece işin tamamlanmasından sonra sızıntı veya kopma şeklinde hoş olmayan "sürprizlerle" karşılaşmazsınız.

Hangi yöntemi kullanmayı tercih edersiniz ve neden? Yorumlara yazın. Yararlı bilgileri kaybetmemek için makaleyi sosyal ağlarda paylaşın ve yer imlerine kaydedin.

Ayrıca konumuzla ilgili seçilmiş videoları izlemenizi öneririz.

Ana boru hatlarının doğrusal kısmının teşhisi.

Üretimdeki kaynakların x-ışını muayenesi nasıl yapılır?