Kazısız boru döşemesi nasıl yapılır: yöntemin özellikleri + çalışma örneği

Yeni boru hatları inşa ederken, eski iletişim hatlarını onarırken veya değiştirirken kazısız boru döşeme aktif olarak kullanılmaktadır.

Çeşitli yöntemler, sitenin karmaşıklığına veya binanın yoğunluğuna bağlı olarak en uygun yöntemi seçmenizi sağlar.

Bu materyalde kazısız boru hattı döşeme yöntemleri ve bunların ayırt edici özellikleri hakkında ayrıntılı olarak konuşacağız.

Makalenin içeriği:

BPT'nin avantajları ve özellikleri

Kanal açmanın kazıya göre bariz avantajları şunlardır:

- çalışma süresinin azaltılması;

- olanakların restorasyonu için maliyetlerin en aza indirilmesi;

- altyapı tesislerinin işleyişinin her zamanki gibi sürdürülmesi;

- çevresel olarak hassas alanlar üzerindeki etkiyi azaltmak.

Kazısız boru hattı döşeme yönteminin seçimi, gerekli kuyunun çapına, peyzaj ve toprağın özelliklerine, döşenen boruların malzemesine ve mevcut iletişimin varlığına veya yokluğuna bağlıdır.

Pek çok uygulama seçeneği vardır, ancak bunların arasında dört ana yöntem ayırt edilebilir: toprağın rehabilitasyonu, delinmesi ve delinmesi, yatay yönlü sondaj.

Sanitasyon yöntemi kullanılarak boru hattının yeniden inşası ve değiştirilmesi

Rehabilitasyon yöntemi, denetim sürecinin mevcut boru hattının tamamen veya kısmen değiştirilmesi ihtiyacını ortaya çıkardığı durumlarda kullanılır.

Sanitasyon yardımıyla aşağıdaki sorunlar etkili bir şekilde çözülür:

- boru hattı bölümlerinin tıkanması ve çatlak oluşumu;

- yerel iletişim dallarının ağaç kökleri tarafından tahrip edilmesi;

- Korozyon nedeniyle borunun yırtılma tehlikesi.

İletişimin durumuna ve atanan görevlere bağlı olarak yeniden astarlama veya yenileme teknolojisine başvuruyorlar.

Yeniden astarlama teknolojisi veya “boru içinde boru”

Yeniden astarlama, çapta önemsiz bir azalmanın mümkün olduğu boru hatları için kullanılan bir rehabilitasyon seçeneğidir. Metal boruların gerçek hizmet ömrü tükenmişse ve bir sonraki atılıma kadar çalışmaya devam edecekleri endişesi varsa, öncelikle kalsiyum birikintilerinden, pastan ve kumdan temizlenirler.

Manşon şeklinde bir polietilen astar hazırlanır, bu astar ilk önce tüm uzunluk boyunca eşit olarak dağıtılan bir polimer bileşimi ile içeriden doldurulur. Bu polimer stok, borunun içinde su veya hava basıncı altında düzleştirilirken, aynı zamanda daha önce uygulanan bileşimin boru hattının duvarlarına bitişik olması için ters çevrilerek aynı anda döndürülür.

Hortum aşınmış boru hattının tüm bölümünü doldurduktan sonra sıcaklığın etkisi altında bir polimerizasyon işlemi gerçekleştirilir. Sonuç olarak, hem iletişimin gücü hem de verimi artar.

Başka bir yeniden astarlama teknolojisi, yeni döşemeyi içerir polipropilen borular mevcut eskilerin içinden. Bu sayede 200-315 mm çapındaki çelik, seramik, asbestli çimento, dökme demir, beton ve betonarme boru hatları değiştirilmektedir.

yerlerde dikkate alınması gerekir. PVC boru bağlantıları yaklaşık 15 mm'lik bir dikiş oluşur ve bundan eski borunun iç çapı ile yeni borunun dış yüzeyi arasındaki boşluğun ölçülmesi gerekir.

Plastik boruların hidrolik direncinin düşük olması nedeniyle çapta bir azalma olsa bile verim bozulmaz.

Yenileme teknolojisini kullanarak boru hatlarının iyileştirilmesi

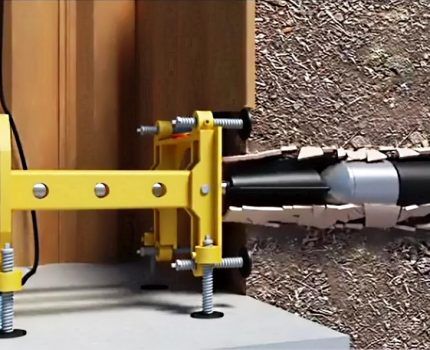

Bir diğer rehabilitasyon seçeneği ise yenilemedir. Bu, çoğu zaman daha büyük çapa sahip olan yeni bir boru hattı için koruyucu bir kabuk oluşturarak, yok edilen ve zemine sıkıştırılan mevcut iletişimlere karşı çok daha az yumuşak bir tavırla yeniden astarlamadan farklıdır.

Bu tür kazısız boru döşemesi için özel ekipman gereklidir - kesme kaburgalarıyla donatılmış genişletici konili bir pnömatik darbe makinesi kullanılır. Makalenin altındaki video, koninin 6 mm çelik boruyla nasıl başa çıktığını açıkça gösteriyor.

Çalışma mekanizması çekiş kablosuna sabitlenir, ardından kuyu genişliğine bağlı olarak uzunluğu 600 ila 1000 mm arasında değişebilen PVC borulardan oluşan modüller kademeli olarak takılır. Pnömatik hortum kompresöre bağlanır ve ardından güvenlik kablosuyla birlikte ekli modüllerin içinden geçirilir.

Değiştirilen boru hattının girişi genişletilir ve içine bir pnömatik darbe makinesi yerleştirilir.İletişim boyunca ilerleyerek onları kırıyor, aynı zamanda döşeme malzemesini de arkasına çekiyor.

Toprak delme yöntemleri

Toprak delme de önemli sayıda varyasyonda gerçekleştirilir. Bu, mikro tünel açma teknolojisi, pnömatik zımbaların kullanımı, yönlü burgulu delme, kontrollü ve kontrolsüz delmedir.

Bu kazısız kurulum yöntemlerinin her biri talep görmektedir ve iletişimin konumuna bağlı olarak ilgilidir.

Boru kılıfı veya kılavuzsuz delme yöntemi

Bu yöntemle muhafaza borusu toprağa bastırılır ve aynı zamanda çıkarılır. Numune alma için daha sıklıkla burgu kullanılır; daha az sıklıkla ise basınçlı hava ve su ile yıkama kullanılır.

Kontrolsüz delme her türlü toprakta kullanılır, ancak kohezyonsuz topraklarda ve büyük taşların bulunması durumunda, muhafazanın toprak tarafından sıkıştırılması veya ilerlemesinin engellenmesi durumunda zorluklar ortaya çıkabilir.

İşin hazırlanması aşamasında muhafaza borusu, delinme ekseni boyunca açıkça çukura yerleştirilir. Olası engeller nedeniyle, biri gerekenden daha büyük çapta seçilen iki boru kullanılarak hareket yörüngesi ayarlanabilir ve içine gerekli çapta bir dizi boru döşenir.

Dış boru bir tür kasa görevi görür ve kurulumun demiryolu veya tramvay raylarının yanı sıra ağır yüklü otoyolların altında yapıldığı durumlarda önemli olan çalışma boru hattını korur.

Çap farkı genellikle 150-250 mm'dir ve borular arası mesafe, çimento-kum harcı ile doldurma - doldurma işlemine tabidir.Bu, çalışma borusu üzerindeki toprak basıncını azaltır, üzerindeki taşıma yükünü azaltır ve ayrıca yakınlarda bulunan diğer iletişimlerin etkisine karşı koruma sağlar.

Muhafaza borusu bölümlerinin uzunluğu 3 ila 12 metre arasında değişmektedir; Döşeme işlemi sırasında sırayla kaynak yapılır.

Kontrollü delikler arasındaki farklar

Bu yöntem, kasanın ön kısmına sabitlenmiş çelik plakalar olan kırbaçların ek kullanımıyla kontrolsüz delmeden farklıdır. Hidrolik silindirler kullanılarak kaldırılırlar, böylece delinme yönü düzeltilir.

Her iki durumda da sürtünmeyi azaltmak için boru hattı döşendikten sonra dışarı pompalanan ve filtrelemeden sonra tekrar kullanılabilen bir bentonit çözeltisi kullanılır.

Delme yöntemini kullanarak boru döşeme teknolojisi hakkında daha fazla bilgiyi şurada bulabilirsiniz: bu materyal.

Yoğun topraklarda pnömatik zımbaların kullanılması

Kazısız kazının nispeten yüksek doğruluğu nedeniyle, toprağı delmek için pnömatik zımbaların kullanılması en ucuz, en hızlı ve en etkili yöntemdir.

Bu yöntem, hidrolik krikolar için ek durdurucuların üretilmesini gerektirmez, küçük ve taşınması kolay ekipman kullanır ve şantiyenin hazırlanması için minimum gereklilikleri zorunlu kılar.

Basınçlı hava nedeniyle, etkisi altında 80 metre uzunluğa kadar açık bir çelik borunun yüksek mukavemetli topraklara sürüldüğü yeterli darbe enerjisi geliştirilir.Ortalama döşeme hızı saatte 15 metredir. Kurulumdan sonra borular su ve basınçlı hava ile topraktan temizlenir. Büyük çaplı borular elle temizlenir.

Mikrotünelleme teknolojisinin avantajları

Mikrotünelleme işlemi tamamen otomatiktir. Muhafaza ve çalışma boruları sadece çelikten değil aynı zamanda seramik, fiberglas, dökme demir ve betonarme malzemeden de yapılmaktadır. Kriko istasyonunu yeniden kurmadan ortalama sürüş mesafesi 100 ila 250 metre arasındadır.

Mesafe aralığı toprağın türüne, mikro tünel kompleksinin donatıldığı delme çerçevesinin gücüne ve ayrıca borunun ne kadar sıkıştırma kuvvetine dayanabileceğine bağlı olarak kullanılan boruların malzemesine bağlı olarak değişir.

Yönlü burgulu delme ünitelerinin kullanımı

Burgu kurulumlarının kullanılması mikro tünel açmaya ucuz bir alternatiftir. Bu tür kurulumlar, yerçekimi iletişimi için önemli olan muhafaza borularının yüksek hassasiyetle ve tasarım eğimine uygun olarak döşenmesini mümkün kılar.

Bataklık kumu ve büyük katı toprak kalıntıları kullanımı sınırlayabilir. Sürüş mesafesi genellikle 80 metreyi geçmez.

İçi boş şaftlı helezonların kullanılması, bir alım çukuru oluşturulmadan sondaj yapılmasına olanak sağlar.

Yatay yönlü delme yöntemi

Belki de bu, kazısız boru döşemede mevcut olanların en pahalı yöntemidir, aynı zamanda en ileri teknolojidir.

HDD yalnızca uzun mesafeleri delmek ve büyük çaplı borular döşemek gerektiğinde değil, aynı zamanda özel mülkiyete veya nesnelerin yakınına küçük çaplı bir boru hattının küçük bir bölümünün döşenmesinin gerekli olduğu durumlarda da kullanılır. kültürel değer.

İşlemde, bir dizi boru çekilirken sürtünmeyi azaltan, döşenen malzemenin sıkışmasını önlemek için geliştirilmiş toprağı askıda tutan, ekipmanı soğutan ve yağlayan ve geliştirilen toprağı yüzeye taşıyan sondaj sıvısı kullanılır.

Sondaj sıvısı, bentonitin özel katkı maddeleri içeren doğal bir mineral olan suyla seyreltilmesiyle hazırlanır. Ortaya çıkan süspansiyon, geçirgen topraklarda bile işlevlerini yerine getirebildiği için kanalların çökmesini önler ve yeraltı suyunun kısmen veya tamamen pompalanması ihtiyacını ortadan kaldırır.

Suya doymuş topraklarda yatay yönlü sondaj, sondaj sıvısının basıncının ve akış hızının hassas kontrolünün yanı sıra hazırlanmasında özel katkı maddelerinin kullanılmasını gerektirir.

Solüsyonun hazırlanmasına yönelik su, yakın çevrede bulunan su kütlelerinden alındığından, bu parametreler süspansiyonun stabilitesini etkileyebileceğinden, mineral tuzların varlığının ve yeraltı suyunun pH'ının dikkate alınması gerekir. Bu yaklaşım kontrolsüz erozyonu önler.

HDD çalışmasının yürütülmesi birkaç aşamaya ayrılabilir:

- sondaj yörünge planlaması;

- çalışma alanının hazırlanması;

- bir pilot kuyunun yürütülmesi;

- kuyu genişletme aşaması;

- ters çekme;

- bölgenin restorasyonu.

Planın her noktasını ele alalım.

Planlama aşaması ve kuyu yörüngesi hesaplaması

Sondaj başlamadan önce kuyunun yörüngesini hesaplamak ve planlamak gerekir.

Yalnızca yolun uzunluğunu ve derinliğini değil aynı zamanda aşağıdaki gibi olası engelleri de dikkate alın:

- toprağın sıkışması, gözenekliliği ve yapışkanlığı;

- nem içeriği ve yeraltı suyu seviyesi;

- büyük taş ve kayaların varlığı;

- sondaj bölgesine bitişik yeraltı yapıları.

Olası riskler belirlenerek acil servislere ve Trafik Polis Müdürlüğü'ne bildirimler gönderilmektedir.

Sondaj yörüngesinin bir çizimi çizilir veya doğrudan bölgenin yüzeyinde işaretler yapılır. Ciddi bir mühendislik yaklaşımı, matkabın giriş ve çıkış açılarının yanı sıra çubuk dizisinin izin verilen minimum eğrilik yarıçapını da dikkate alır.

Tesisattaki en büyük yük, pilot kuyunun eş zamanlı genişletilmesi ve boru hattının döşenmesi sırasında meydana gelir, bu nedenle hesaplamalar ekipmanın gücüne göre ayarlanarak yapılır.

Yatay yönlü sondaj sahasının organizasyonu

HDD kompleksi şantiyeye teslim edilir, boşaltılır ve çalışma sahasında sergilenir. Delme çerçevesinin eğim açısını kontrol etmek ve kurulumu sabitlemek gerekir.

Böyle bir sabitleme olmadan matkabın kendisi, tahriki ve matkap çerçevesi daha hızlı aşınır, bu nedenle sabitlemeyi ihmal etmemelisiniz. Daha sonra süspansiyon ve tesisat motorları için karıştırıcıyı deneme çalıştırması yapmalı ve hidrolik sistem hortumlarının bağlantısının sağlam olduğundan emin olmalısınız.

Bir pilot kuyunun yürütülmesi

Pilot sondaj, bir dizi çubuğu çekmeye yetecek kadar küçük çaplı kuyu yörüngesinin tüm uzunluğu boyunca geçilmesinden oluşur.İlk segment kılavuz çubuğa yüklenir, dişli bağlantı cömertçe yağlanır ve bir konumlandırma sistemi vericisinden, matkap bıçağının kendisinden ve bir süspansiyon besleme filtresinden oluşan bir cihaz olan matkap kafasına bağlanır.

Daha sonra bentonit çözeltisi beslenir ve süspansiyonun hortumlardan sondaj çubuğuna geçmesi, matkap kafasının namlusuna, filtresine ve nozüllerine girmesi ve ardından gerekli basınçla çıkması için basınç ayarlanır.

Kurulumun operatörü, matkap kafasının uzunlamasına eksenine göre toprak yüzeyine dik bir giriş deliği açar ve ardından çubuk dizisini art arda artırarak sondaj yapar.

Yer belirleme sistemi operatörü sondaj pozisyonlarını, derinlikleri ve açıları işaretler, planlanan yörüngeyi kontrol eder ve yeniden yönlendirme gerekiyorsa gerçek yörüngeyi çizer. Matkap kafası çıkış noktasında göründüğünde pilot delme işlemi tamamlanır.

Kuyu genişletme ve tünel inşaatının aşamaları

Pilot sondaj sürecinde, küçük çaplı iletişim döşenirken yeterli olan 75-100 mm genişliğinde bir kuyu oluşturulur. Kuyunun çapı gerekenden daha darsa, kenar raybası ters yönde çekilir.

Çoğu zaman bu aşama iletişimin döşenmesi ile birleştirilir, daha sonra dönen genişleticinin arkasına, döşenen malzemenin bükülmemesi için bir fırdöndü yerleştirilir.

Bazı durumlarda, sıkma için gerekli kuvvetler dikkate alınarak kuyu ayrı ayrı genişletilir, böylece tünelin boyutu gerekli çaptaki malzemenin döşenmesini sağlar.

Malzemenin kuyu duvarlarına sürtünmesini azaltmak için sondaj sıvısı temini ile ters çekme de gerçekleştirilir. İp, çubuğun uzunluğuna kadar sıkıldığında, HDD operatörü süspansiyon beslemesini kapatır, dönüşü durdurur ve çubuğun bağlantısını keser, ardından kurulumun çalışmasına devam eder.

Genişletici kuyu girişinden görünene kadar prosedür tekrarlanır.

İşin tamamlanması ve çevre düzenlemesinin restorasyonu

Kazısız boru hattı montajı tamamlandıktan sonra tesisat motoru kapatılır, döşenen iletişim hattı kesilir ve konnektörler, döner parça ve filtre çıkarılır.

Tüm cihazlar topraktan temizlenir ve su geçirmez yağlayıcı ile işlenir. Süspansiyonun geri kalanı pompalanır, çukur doldurulur ve mümkünse doğal veya doğala yakın peyzaj restore edilir.

Konuyla ilgili sonuçlar ve faydalı videolar

Özel bir arsada doğaçlama yöntemlerle kuyu açmak:

Yeniden astarlama yöntemini kullanmayla ilgili video:

Yenileme ilkesi çelik borunun imhasıdır:

Kompakt bir HDD kurulumunun kullanılmasına ilişkin adım adım talimatlar:

Kazısız iletişim kurma yönteminin kullanılması, özel ekipmanların ve belirli cihazların kullanılmasını içerir. Bununla birlikte, kısa mesafelerde, sıradan elektrikli aletlerle, 50-100 mm çapında bir kuyu açabilirsiniz. Önemli olan hesaplamaları doğru yapmaktır.

Herhangi bir sorunuz var mı, materyalimizde herhangi bir eksiklik mi buldunuz veya onu değerli bilgilerle tamamlayabilir misiniz? Lütfen yorumlarınızı makalenin altındaki blokta bırakın.