Silindirik boru dişlerinin mastarlarıyla kontrol yöntemleri hakkında

Son yıllarda, çelik kollektörlü ve harici alüminyum kasalı bimetalik radyatörler, seksiyonel ısıtma cihazları arasında haklı olarak giderek daha popüler hale geldi.Avrupa teknolojilerine uygun olarak, çoğu üreticinin ısıtma cihazlarının iç dişleri haddeleme yöntemi kullanılarak yapılmaktadır. Haddelenmiş dişler, bimetalik radyatörlerin uzun yıllar başarılı bir şekilde kullanılmasıyla kanıtlandığı gibi, dayanıklı ve güvenli bir dişli bağlantı sağlar.

GOST 31311-2005 “Isıtma cihazları” uyarınca. Genel teknik koşullar" (madde 8.2.) ısıtma cihazlarının dişli bağlantıları diş mastarları ile test edilir. Aynı zamanda, dişli teknolojisini kullanan bireysel radyatör üreticileri ve kar amacı gütmeyen sektör dernekleri, çeşitli devlet kurumlarına, departmanlara ve hizmetlere, iç dişlilerin düz ölçülerle ek olarak kontrol edilmesi talebiyle defalarca teklifte bulundu/başvurdu.

Bu makale, bu önerilerin geçerliliğini ve çoğu ısıtma cihazında kullanılan G1 vida dişi örneğini kullanarak böyle bir ek gereksinimin getirilmesinin tavsiye edilebilirliğini incelemektedir.

Öncelikle boru dişleri yapmak için temel gereksinimlere bakalım.

- Silindirik boru dişlerinin parametreleri GOST 6357-81 “Temel değiştirilebilirlik standartları tarafından belirlenir. Silindirik boru dişi” buna göre:

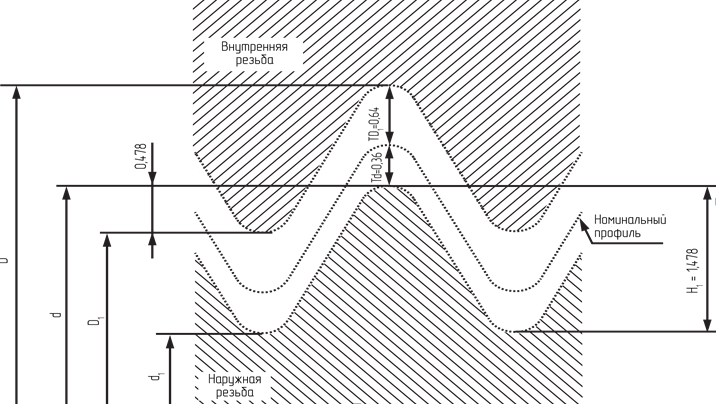

Nominal diş profili ve elemanlarının boyutları Çizim 1'de belirtilenlere uygun olmalıdır:

Çizim 1

G1 dişi için yukarıdaki göstergelerin milimetre cinsinden boyutları Tablo 1'de gösterilmektedir:

tablo 1

| Adım P | N | H1 | R | |||

| 2,309 | 33,249 | 31,770 | 30,291 | 2,217774 | 1,478515 | 0,317093 |

Aynı zamanda, aynı GOST 6357-81'e göre, ipliğin GOST 6357-81'e uygun olacağı şekilde, belirtilen değerlerden (toleranslar) sapmalara sahip dişlerin yapılmasına izin verilmektedir.

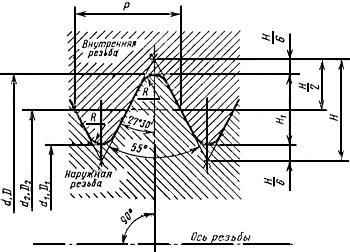

Dış ve iç dişler için tolerans alanlarının şemaları Çizim 2'de gösterilmektedir.

Sapmalar, diş eksenine dik yönde nominal (ideal) diş profilinden sayılır.

Çizim 2

— çap toleransları d, d2, D1, D2

Dış ve iç diş çaplarına ilişkin toleransların sayısal değerleri Tablo 3'te verilenlere uygun olmalıdır:

Tablo 3

| Diş boyutu tanımı | Adım P, mm | Dış dişli | İç dişli | ||||

| Diş çapları | |||||||

| erkek dişin dış çapı | dış dişin ortalama çapı | ortalama iç diş çapı | dişi dişin iç çapı | ||||

| Toleranslar, mikron | |||||||

| Td | Td2 | TD2 | TD1 | ||||

| A sınıfı | B sınıfı | A sınıfı | B Sınıfı | ||||

| G1 | 2,309 | 360 | 180 | 360 | 180 | 360 | 640 |

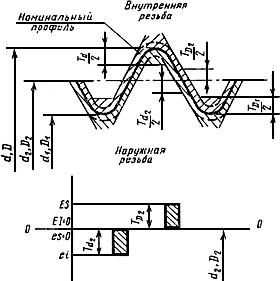

Tablo 1'e göre H1 değerinin (diş profilinin çalışma yüksekliği) 1,478515 mm'ye eşit olduğunu ve Tablo 3'e göre iç diş D1'in iç çapı ve dış çapı üzerindeki toleransların olduğunu unutmayın. dış diş d sırasıyla 640 μm ve 360 μm'dir. Çizim 3, Tablo 3'e göre nominal profilden izin verilen maksimum sapma ile yapılmış iç ve dış diş profilleri G1'i göstermektedir. Ayrıca, bu diş profilleri GOST 6357-81 gerekliliklerine tamamen uygundur.

Çizim 3

Çizim açıkça göstermektedir ki bu durumda dişli bağlantıda diş profili yüksekliğinin yalnızca %32,4'ü yer almaktadır.

Bu bağlamda, bazı ısıtma cihazı üreticilerinin ve ayrıca iplik profilinin nominal değerin yalnızca %38'i olması durumunda bir ipliğin kabul edilebilir olarak tanınmasının kabul edilemez olduğunu düşünen uzman endüstri birliklerinin konumu özellikle şaşırtıcıdır. Görünüşe göre, bu üreticiler ve dernekler, GOST 6357-81'in temel temellerini, bu GOST'a uygun olarak hangi ipliğin (hangi boyutlarda) yapıldığı kabul edildiğini anlamıyorlar.

Görüşümüze göre, bu tür önemli toleranslara duyulan ihtiyaç, paragraf 5.1.6 “SP 73.13330.2016 Binaların iç sıhhi sistemleri” gerekliliği ile ilişkilidir; buna göre “Üniteleri monte ederken dişli bağlantıların kapatılması gerekir.

Taşınan ortamın 378 K'ye (105°C) kadar olan sıcaklıklarında dişli bağlantılar için sızdırmazlık maddesi olarak, kırmızı kurşun veya beyaz kurşunla emprenye edilmiş, GOST R 53484'e uygun FUM bant veya keten şeritlerin kullanılması tavsiye edilir.doğal kurutma yağı veya özel sızdırmazlık macunları-sızdırmazlık malzemeleri ile karıştırılarak kullanılır.

Şimdi bu makalenin ana konusunu ele almaya devam edelim: Isıtma cihazlarının dişlerinin kontrolüne ilişkin düzenleyici belgelere, iç dişlerin düzgün ölçülerle zorunlu olarak denetlenmesi gerekliliğini dahil etmek ne kadar tavsiye edilir?

Pürüzsüz bir geçiş göstergesi kullanarak ısıtma cihazlarının iç dişlerini izlemeye yönelik öneriyi analiz edelim:

İç diş GOST 6357-81'e tam olarak uygun olarak yapıldığında ideal seçeneği düşünelim, yani. ideal olarak herhangi bir tolerans olmaksızın nominal profile göre. Bu durumda Tablo 2'ye göre iç diş çapı 30.291 mm olacaktır.

Bu konuyu düzgün bir geçiş göstergesiyle kontrol etmeye çalışalım.

Madde 6.2 uyarınca. GOST 2533-88 “Boru dişleri için göstergeler. Dış ve iç dişleri test etmek için kullanılan düz mastarların çap boyutlarının toleransları Tablo 4'te verilen formüllere göre belirlenmelidir.

Tablo 4

| Tanım (Numara giriniz) kalibre | Kalibre türünün adı ve amacı | Kalibre çapı | |

| Mezhep | Maksimum sapma | ||

| İç iplik göstergeleri | |||

| halkla ilişkiler (23) | Pürüzsüz geçişli fiş göstergesi | ||

| DEĞİL (24) | Pürüzsüz, hareketsiz fiş göstergesi | ||

H1 ve Z1 göstergelerinin değerleri Tablo 5'te verilmiştir.

Tablo 5

| GOST 6357'ye göre TD1 değeri | H1, µm | Z1 |

| 375 µm'den 710 µm'ye | 26 | 52 |

Yukarıdaki tablolardaki verilerin analizinden, düzgün geçiş ölçüsünün çapının şuna eşit olacağı anlaşılmaktadır:

- nominal değer: D1+ 52 µm = 30,343 mm

- maksimum üst sapma ile değer: D1+ 52 µm + 13 µm = 30,356 mm

- maksimum alt sapma ile değer: D1+ 52 µm - 13 µm = 30,330 mm

Madde 2.3'e göre olduğunu unutmayın. Ek 2 "Göstergelerin kullanım kuralları", GOST 24939-81 "Silindirik dişler için göstergeler", "düzgün çalışan bir ölçer, kendi ağırlığının veya belirli bir kuvvetin etkisi altında kontrollü dişe serbestçe girmelidir."

Bu bağlamda, mümkün olan minimum çapı 30.330 mm olan pürüzsüz, aşınmasız bir geçiş göstergesinin, çapı GOST 6357-81'e göre ideal olarak yapılmış bir dişe serbestçe oturması gereken paradoksal bir resim elde ediyoruz. bu da 30,291 mm'dir (nominal), ki bu temelde imkansızdır.

Bu nedenle, GOST 6357-81'e uygun olarak mükemmel bir şekilde yapılmış bir iplik düzgün bir geçiş mastarı ile kontrol edilirken, bu ipliğin GOST 6357-81'e uygun olmadığı kabul edilecektir ki bu başlı başına saçmadır.

Bu, izin verilen sapmalar (toleranslar) açısından daha hassas diş açma gerektiren GOST 6357-81 sınıf A'ya uygun olarak yapılan dişli bağlantıların düzgün bir geçiş göstergesi ile test edildiğinde reddedildiği durumları kısmen açıklamaktadır.

Yukarıdakileri dikkate alarak, ısıtma cihazlarının iç dişlerini düzgün geçiş göstergeleri ile kontrol etmek için ek bir gerekliliğin getirilmesinin yalnızca GOST 6357-81'e uygun olarak dişlerin yürütülmesi üzerinde kontrol sağlamakla kalmayacağı, aynı zamanda aksine, GOST ısıtma cihazlarının gerekliliklerine tam olarak uygun olarak yapılanların arızalı sayılacağı saçma bir duruma yol açacaktır.

Daha sonra, ısıtma cihazlarının iç dişlerinin düzgün bir geçişsiz ölçüm cihazı kullanılarak izlenmesine yönelik öneriyi analiz edelim:

İç dişin GOST 6357-81'e tam uyumlu olarak, ancak GOST - 640 mikron tarafından sağlanan maksimum toleransla yapıldığı seçeneği düşünelim (bkz. TD1 Tablo 3 göstergesi). Bu durumda iç diş çapı 30,931 mm olacaktır.

Bu konuyu pürüzsüz bir hareketsiz ölçüm cihazıyla kontrol etmeye çalışalım.

Tablo 4 ve Tablo 5'te verilen verilerin analizinden, düzgün hareket etmeyen mastarın çapının şuna eşit olacağı sonucu çıkmaktadır:

- nominal değer: D1+ 640 µm = 30,931 mm

- maksimum üst sapmadaki değer: D1+ 640 µm + 13 µm = 30,944 mm

- maksimum alt sapmadaki değer: D1+ 640 µm - 13 µm = 30,918 mm

Madde 2.4'e göre olduğunu unutmayın. Ek 2 "Göstergelerin kullanım kuralları", GOST 24939-81 "Silindirik dişler için göstergeler", "pürüzsüz, hareket etmeyen bir gösterge, kendi ağırlığının veya belirli bir kuvvetin etkisi altında kontrollü bir dişe girmemelidir."

Bu bağlamda, mümkün olan minimum çapı 30,918 mm olan pürüzsüz, aşınmaz, geçmeyen bir mastarın, maksimum toleranslarla GOST 6357-81'e göre yapılmış bir dişe serbestçe oturmaması gereken paradoksal bir tabloyla tekrar karşılaşıyoruz. çapı 30.931 mm olan bu temelde imkansızdır.

Bu nedenle, GOST 6357-81'e uygun olarak yapılmış bir ipliği pürüzsüz bir NON-GOING mastar ile kontrol ederken, bu ipliğin GOST 6357-81'e uygun olmadığı kabul edilecektir ki bu kendi başına saçmadır.

Yukarıdakileri dikkate alarak, ısıtma cihazlarının iç dişlerini düzgün geçişsiz göstergelerle kontrol etmek için ek bir gerekliliğin getirilmesinin, GOST 6357-81'e uygunluk açısından dişlerin yürütülmesi üzerinde kontrol sağlayamayacağı sonucuna varabiliriz.

Bu nedenle, yukarıdaki analiz, pürüzsüz mastarların kullanımının yalnızca bir ipliğin GOST 6357-81 gerekliliklerine uygunluğunu veya uygunsuzluğunu açık bir şekilde belirlemekle kalmayıp aynı zamanda bir ipliğin tanınmasına da yol açabileceğini açıkça göstermektedir. kusurlu olarak bu GOST'a tamamen uygundur.

Pürüzsüz mastarların kullanımına ilişkin kurallar özellikle ilgi çekicidir. Bunlar GOST 24939-81 “Silindirik dişler için göstergeler” (Ek 2 “Göstergelerin kullanım kuralları”) kapsamında belirtilmiştir.

Bu nedenle, pürüzsüz bir geçişli tapa göstergesi için, göstergenin kendi ağırlığının veya belirli bir kuvvetin etkisi altında kontrollü dişe serbestçe girmesi gerekliliği vardır ve düzgün bir geçişsiz tapa göstergesi için, aşağıdaki gibi bir gereklilik vardır: bu mastar, kendi ağırlığının veya belirli bir kuvvetin etkisi altında kontrollü ipliğe girmemelidir.

Aynı zamanda, ne Kalibre Kullanım Kuralları, ne GOST 24939-81 ne de başka herhangi bir düzenleyici belge, bu kuvvetin büyüklüğünü kimin ve nasıl belirlemesi gerektiğini ve kalibre üzerinde hangi yönde hareket etmesi gerektiğini belirlemez.

Bundan, ilgili düzenlemeler tarafından belirlenen kalibrelerin kullanımına ilişkin tek bir metodolojinin bulunmadığına dair kesin bir sonuç çıkarabiliriz.

Ek olarak, görüşümüze göre, ısıtma cihazlarının dişlerini test etme gereklilikleri tartışılırken, doğrudan ısıtma cihazlarına bağlı ısıtma sistemi elemanları için standartların benzer koşullarının dikkate alınması tavsiye edilir.

Yani, “2. Düzenleyici referanslar" GOST 30815-2002 "Binalarda su ısıtma sistemlerinin ısıtma cihazları için otomatik termostatlar" GOST 6357-81'den bahsedilmektedir, ancak metinde daha fazla kullanılmamaktadır. Belki de bu nedenle, GOST 30815-2019'un yeni baskısında GOST 6357-81, düzenleyici referanslar listesinde tamamen yoktur.

Ayrıca GOST 21345-2005'te “Konik ve silindirik küresel vanalar” GOST 6357'den de bahsedilmemektedir.

Bu nedenle, doğrudan ısıtma cihazlarına bağlanan ısıtma sistemlerinin elemanları için GOST 30815-2019 ve GOST 21345-2005 standartlarında, dişlerin GOST 6357-81'e uygunluk açısından test edilmesine yönelik herhangi bir gereklilik yoktur.

Bu bağlamda, ısıtma cihazlarına doğrudan bağlanan ısıtma sistemlerinin elemanlarının dişleri üzerinde herhangi bir kontrol kurmadan, ek pürüzsüz göstergeler kullanarak ısıtma cihazlarının dişlerini kontrol etmek için teklif yazarlarının tam olarak hangi amacı takip ettiği açık değildir.

Bizim görüşümüze göre, aşağıdaki durumlarda ısıtma cihazlarının iç dişlerini izlemek için düz göstergelerin kullanımına ilişkin herhangi bir tartışmanın yapılması kesinlikle anlamsızdır:

- iç dişin nominal çapı ile bu maddede belirtilen düz deliğin nominal çapı arasındaki farklar,

- kalibreleri kullanmak için birleşik bir onaylanmış metodolojinin eksikliği,

- doğrudan ısıtma cihazlarına bağlı ısıtma sistemlerinin elemanları ile ilgili olarak dişler ve kontrol yöntemleri için herhangi bir gerekliliğin bulunmaması.

Ek olarak, düz ölçüm cihazlarıyla yapılan test sonuçlarının, ısıtma cihazlarının dişli bağlantılarının gücünü nasıl etkilediğinin bağımlılığını belirlemek için bir dizi test gerçekleştirdik. Test için üç tip radyatör bölümünden sekiz örnek seçildi:

- alüminyum (AL),

- çelik dikey ve yatay ısı ileten kanallara (BM) sahip bimetalik,

- çelik dikey ısı ileten kanallara (ASVK) sahip alüminyum radyatörler.

Tüm numuneler dişli (geçerli ve hareketsiz) mastarlarla test edildi ve ayrıca düz mastarlarla da test edildi. Pürüzsüz mastarlarla yapılan testlerin sonuçları Tablo 6'da gösterilmektedir.

Numune 7 ve 8, geçmeyen pürüzsüz mastarın radyatör bölümlerinin dişli deliğine hafif bir boşlukla zahmetsizce serbestçe oturacağı şekilde seçildi. Numuneler radyatör üreticisinin önerdiği vidalı tapalarla vidalanmıştır. Numuneler sertifikalı bir laboratuvarda başarısız olana kadar statik çekme testleri gerçekleştirildi.

Tablo 6

Statik çekme testi sonuçları

| Örnek numarası | Radyatör tipi | Pürüzsüz bir geçiş göstergesi ile kontrol etme | Pürüzsüz, hareket etmeyen bir göstergeyle kontrol etme | Kopma yükü, N | Orantılılık sınırı. Çubuk |

| 1 | BM | olumsuz | olumlu | 48 791 | 604,10 |

| 2 | ASVK | olumlu | olumlu | 41 884 | 525,71 |

| 3 | ASVK | olumlu | olumlu | 35 309 | 444,65 |

| 4 | BM | olumlu | olumlu | 108 272 | 1249,13 |

| 5 | AL | olumlu | olumlu | 39 924 | 502,09 |

| 6 | BM | olumsuz | olumlu | 102 473 | 1061,17 |

| 7 | BM | olumlu | olumsuz | 46 272 | 563,17 |

| 8 | BM | olumlu | olumsuz | 52 987 | 619,63 |

Test sonuçları, test laboratuvarının resmi protokolleri, video ve fotoğraf çekimi ile doğrulanır.

4 numaralı numune örneğini kullanarak, bimetalik bir radyatörü test ederken dişli bağlantıda deformasyonun meydana geldiği açıkça görülmektedir.

Bir alüminyum radyatörü ve çelik ısı ileten kanallı bir radyatörü test ederken, radyatör bölümünün gövdesinde tahribat meydana geldi.

Verilen verilerden, düzgün geçişli (örnek 1, 6) veya geçişsiz (örnek 7, 8) mastarla test edilmemiş, ancak tamamen uyumlu olan bir ısıtma radyatörünün dişinin olduğu anlaşılmaktadır. GOST - 6357'nin gereklilikleri, iplik mastarlarıyla test edildiğinde, böyle bir dişli bağlantı oluşturur; orantısal deformasyonun sınırı, ısıtma sistemlerinin diğer elemanlarının dayanabileceği basınç değerlerini birçok kez aşar.

Dişleri herhangi bir düz ölçüm cihazıyla test edilmeyen radyatörlerin, dişli bağlantının tahrip edilmesi açısından güvenilirlik ve emniyet açısından, hem dişleri hem de test edilen radyatörlerle karşılaştırıldığında benzer ve bazı durumlarda daha iyi sonuçlar gösterdiğinin de göstergesidir. pürüzsüz kalibreler.

Bu, dişlerin düzgün ölçülerle kontrol edilmesinin, ısıtma radyatörünün dişli bağlantısının gücünü ve sonuç olarak bu cihazın güvenliğini ve güvenilirliğini hiçbir şekilde etkilemediğini bir kez daha kanıtlıyor.

Ayrıca, 7 ve 8 numaralı numuneler için, dişli bağlantının arıza yükünün, alüminyum radyatör bölümünün gövdesinin ve dikey çelik kanallı radyatörün arıza yükünden daha yüksek olduğu ortaya çıktı. Çelik dikey kanallı alüminyum radyatörlerin geleneksel alüminyum radyatörlere göre daha kötü sonuçlar vermesi özellikle dikkat çekicidir.

Bu makaledeki yukarıdakilerin tümüne dayanarak, ısıtma cihazlarının iç dişlerini yalnızca iplik ölçüm cihazları (madde 8.2. GOST 31311-2005) kullanarak izlemek için şu anda sağlanan yöntemlerin üretimi için fazlasıyla yeterli olduğu konusunda kesin bir sonuca varabiliriz. tüketiciler için güvenilir ve emniyetli ısıtma cihazları.