Yakıt briketleri için pres: talaşı kendi ellerinizle preslemek için kurulum yapma seçenekleri

Talaş veya talaşla ısıtma, Avrupa ülkelerinden ödünç alınan ülkemiz sakinleri için yaygın bir şeydir.Popülerlikleri, düşük hammadde maliyetinden ve yanma sırasındaki iyi spesifik kalorifik değerlerinden kaynaklanmaktadır. Ev yapımı bir briket presi oluşturarak, neredeyse hiçbir ücret karşılığında yüksek kaliteli yakıt elde edebilirsiniz.

Briketlenmiş yakıt üretmek için basit ve ucuz bir makinenin nasıl yapılacağını size anlatacağız. Önerdiğimiz makale tasarımı gösteriyor ve montaj ipuçları veriyor. Başlangıç ahşap malzemesinin üretim teknolojisi ve gereksinimleri verilmiştir.

Makalenin içeriği:

Briket oluşturma teknolojisi

Odun atıklarından preslenerek pelet ve briket üretimi köklü bir süreçtir. Bu nedenle, yüksek kaliteli "Avrupa yakacak odun" elde etmek için ev yapımı bir makine oluştururken hiçbir şey icat etmenize gerek yoktur, ancak mevcut gelişmeleri uygulayabilirsiniz.

Sürecin fiziğinin tanımı

Dökme ahşap malzemenin ısıtma için kullanılması, uygulamasını küçük kazan daireleri ve fırınlarda bulur. Talaş, benzer kütle ve nem içeriğine sahip ahşapla aynı enerjiyi sağlar ancak doğal haliyle depolanması kir ve toz oluşturur. Bu nedenle bu tür atıklar çeşitli şekillerde briketler halinde preslenir.

Bazı varsayımlarla ahşabın lif (selüloz) ve onun bağlayıcı maddesi olan ligninden oluştuğunu söyleyebiliriz. Bu polimer sayesinde her talaş ve talaş parçası bütünlüğünü korur. Bireysel parçalar arasında güçlü bağlantılar kurmak için bunların birbirine yapıştırılması da gerekir.

Presleme işlemi sırasında talaşa güçlü bir basınç uygulanır, bunun sonucunda lignin salınır ve malzemeyi kalıp içinde bir arada tutar. Bu bağ elbette masif ahşaptaki kadar güçlü değildir ancak ortaya çıkan briketin dağılmaması için yeterlidir.

Kuru kütleye göre odundaki lignin miktarı ağaç türüne bağlıdır:

- köknar: %30;

- çam: %27;

- ladin: %27;

- titrek kavak: %22;

- huş ağacı: %19.

Lignin içeriğinin yüzdesi ne kadar yüksek olursa, onu serbest bırakmak için o kadar az basınca ihtiyaç duyulur. Bu nedenle köknardan talaş bazlı briketlerin bağımsız olarak üretilmesi huş ağacından daha kolaydır.

Klasik üretim baskısına ek olarak dökme yakıtlar Ayrıca bir ekstrüzyon makinesi de bulunmaktadır. İşinin özü, bir vidanın etkisi altında maddenin giderek daralan bir kanaldan geçmesidir.

Bu çok yüksek bir basınç yaratır. Ancak bu seçeneği evde uygulamak karmaşıktır ve özel bilgi gerektirir, bu nedenle kalıplı modellere odaklanmak daha iyidir.

Yapıştırıcı kullanımı

Preslenmiş yakıtın endüstriyel üretiminde 500 – 3000 atm aralığında basınç oluşturan makineler kullanılmaktadır. Bazı üreticiler (örneğin, Alman şirketi RUF), 2000 atm'lik bir kuvvetle sıkıştırma kombinasyonu yoluyla bir briket oluşturur. ve ham maddelerin 150°C'lik bir sıcaklığa ısıtılması. Bu tür ürünlerin yoğunluğu 1,2 kg/dm'ye ulaşıyor3.

Hurda malzemeden briket presini kendi elinizle yaparsanız bu özellikleri elde edemezsiniz. Bu nedenle ürünler kesinlikle daha düşük yoğunluğa sahip olacak ve ufalanmaya daha yatkın olacaktır.

Yetersiz lignin salınımını telafi edin ve daha fazla güç elde edin talaş briketleri aşağıdaki gibi bir üçüncü taraf yapıştırıcı eklenerek mümkündür:

- Bulamaç. Suda çözünmüş bu bağlayıcının gerekli kütle oranı toplam ağırlığın %5 ila 10'u arasındadır.

- Islak oluklu mukavva.

- Suyla seyreltilmiş en ucuz duvar kağıdı tutkalı.

Oluklu mukavva veya tutkalın yüzdesi, talaşın boyutuna, nemine ve kalıpta oluşan basınca bağlı olduğundan deneysel olarak belirlenir.

Kullanılan hammaddelere ilişkin gereksinimler

Endüstriyel ekipman kullanıldığında bile, kalınlıkları 4 mm'den fazla ise odun atıklarından yüksek kaliteli briket veya pelet elde etmek zordur. Ev yapımı cihazlar için malzemenin boyutu daha küçük olmalıdır. Bunun nedeni daha düşük basınç ve hammaddenin ısıtılmamasıdır.

İdeal olarak talaş çapı ve talaş kalınlığı 2 mm'den fazla olmamalıdır. Odun atıklarının büyük çoğunluğu bu parametrelere uymaktadır.

Ancak hammaddelerin küçük dallar, talaşlar veya ağaç kabuğu (kabuk parçaları) ile tıkandığı zamanlar vardır. Daha sonra, preslemeden önce homojen bir kütle elde etmek için ön hazırlık yapılması gerekir - malzemeyi bir kırıcıdan geçirerek ezin.

İyi briket yoğunluğu elde etmek için çim, kum veya toprakla tıkanmış hammaddelerden kaçınmalısınız. Toprak-bitki tabakası kilden farklı olarak büzücü özelliklere sahip değildir, bu nedenle preslenmiş ürün kolayca parçalanacaktır.

Ayrıca ağaç kabuğu miktarının yüzde oranına da uymanız gerekir - bu% 5'ten fazla olmamalıdır. Bunu ölçmek imkansızdır, ancak önemli miktarda solgunluk içeren talaş görsel olarak daha koyu görünür. Talaş kuru olmalıdır. Artan nem, briketin daha fazla gevşemesine ve spesifik kalorifik değerinde bir azalmaya yol açar.

Yaz aylarında ham maddeleri güneşte veya havalandırılan bir alanda kurutabilirsiniz. Kışın, kurutma bir verandada veya hafif pozitif sıcaklıktaki başka bir malzeme odasında yapılmalıdır. Daha yoğun buharlaşma için kullanabilirsiniz cebri havalandırma.

Talaştan briket yapmak için ev yapımı bir presteki basınç, lignini serbest bırakmak için yeterli değilse, o zaman hammaddeler kurutulmaz, bunun yerine ek bir sabitleme maddesi ile birlikte suya batırılır. Bu durumda karıştırma sırasında daha iyi homojenlik elde edilecek ve sıkıştırma sırasında fazla nem giderilecektir.

Basının temel unsurları

Sıradan bir presin ana elemanları bir kalıp (içine dökme maddenin yerleştirildiği bir cam), bir piston ve bir basınç oluşturma mekanizmasıdır. Briketleme makinelerine özgü oldukları için bunları kendiniz yapmak zor değildir.

Kalıp cihazı

İçine talaş veya talaşın döküldüğü cama kalıp veya hazne adı verilir.Briketin parametreleri geometrisine bağlı olacaktır.

Tipik olarak bölme, yuvarlak veya şekilli çelik boru artıklarından yapılır. Cama giren pistonun tabanı kalın duvarlı (en az 3 mm kalınlığında) bir plakadan kesilir.

Kalıp yaparken aşağıdaki miktarların oranını dikkate almanız gerekir:

- kalıbın kesit alanı (s, cm)2);

- pistona uygulanan basınç (u, kgf);

- Hammaddeler üzerindeki spesifik basınç (p, kgf/cm2).

Bu miktarlar aşağıdaki ilişkiyle ilişkilidir:

p=u/s

Ek bir bağlayıcı kullanan briketler, 150 atm'den daha yüksek bir spesifik basınçta oluşturulduklarında şekillerini iyi korurlar. (1 atm. ≈ 1 kgf/cm2). Pistonun oluşturduğu kuvvetin olasılığına göre haznenin kesit alanı hesaplanır.

Örneğin 10 tonluk bir hidrolik kriko varsa:

S < sen / P = 10000 / 150 = 67 cm2.

Bu gibi koşullar için kenar uzunluğu 80 mm olan profil kare boru veya nominal çapı 90 mm'ye kadar olan yuvarlak boru uygundur.

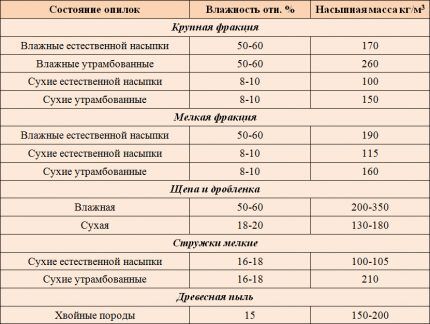

Ortaya çıkan briketin uzunluğu (ben) kalıbın yüksekliğine bağlıdır (H), orijinal kurudaki hammadde yoğunluğu (Q1) ve briketlenmiş (Q2) durum:

l = h * (q1 /Q2)

Ayrıca ilk sıkıştırmanın ardından talaşları tekrar bardağa döküp işlemi tekrarlayabilirsiniz. Bu sayede ortaya çıkan ürünün uzunluğunu neredeyse presleme haznesinin yüksekliğine getirebilirsiniz.

Talaşın sıkıştırılması sırasında briketten nem açığa çıkar. Serbest bir şekilde dışarı çıkabilmesi için hazne küçük fakat sık aralıklı deliklerle delinmiştir.

Briket oluştuktan sonra kalıptan çıkarılması gerekir. İnternette sıklıkla önerildiği gibi bir yay ve sahte bir taban kullanmak pratik değildir. Yüksek basınç yayı tamamen sıkıştırır ve zamanla şekli bozularak özelliklerini kaybetmesine neden olur.

Bu nedenle, ya kalıbın çıkarılabilir bir tabanını yapıp briketi dışarı itmeniz ya da katlanabilir bir kap yapmanız gerekir. İkinci durumda, onun için bir çubuktan ek bir gömlek yapmanız gerekecek.

Mevcut baskı oluşturma yöntemleri

Ev yapımı bir yakıt briket presine çok uygun olan basıncı elde etmenin üç yaygın yolu vardır: bir manivela, bir hidrolik kriko veya bir vida kullanmak. Her biri kendine göre iyidir ve pratikte uygulanması çok zor değildir.

Kas gücü ve kaldıraç kullanımı

Kaldıraç olarak genellikle metal bir boru kullanılır. İnsan kas gücünün etkisi altında bükülmemelidir. Örneğin 40 veya 50 mm çapında, et kalınlığı 4 - 4,5 mm olan güçlendirilmiş bir su borusu uygundur.

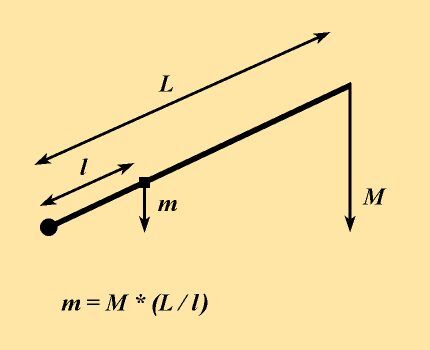

Kolun uzunluğu ve dayanak noktasından pistonla bağlantıya kadar olan mesafe, yalnızca istenen basıncın elde edilmesine bağlı olarak seçilmez. Bir diğer önemli parametre ise pistonun cama dalma derinliğidir (h, cm).

Aşağıdaki formül kullanılarak hesaplanır:

h = R*(l/L)

Burada R (cm), kolun ucunun düşeceği yüksekliktir.

Yapının, pistonun dalma derinliğinin, ön malzeme ilavesiyle tekrarlanan sıkıştırma olmadan bir briket oluşturmak için yeterli olacak şekilde yapılması tavsiye edilir. Bu, üretim oranını büyük ölçüde artıracaktır.

Gerekli piston daldırma derinliği (h, cm), başlangıçtaki kuru (q) değeri bilinerek hesaplanabilir.1) ve briketlenmiş (q2) Hammadde yoğunluğu ve camın yüksekliği (H):

h = H * (1 – q1 /Q2)

Herhangi bir nedenden dolayı bir hata meydana gelirse (genellikle hammaddenin başlangıç yoğunluğunun yanlış belirlenmesi nedeniyle) ve pistonun dalma derinliği ürüne gerekli sertliği vermek için yeterli değilse, o zaman sindirmek gerekli değildir. tüm yapı.

Camın yüksekliğini azaltabilir veya talaş ekleyerek bir briketi iki veya üç geçişte bastırabilirsiniz.

Hidrolik kriko uygulaması

Güçlü basınç oluşturmak için normal şişe krikoları gibi hidrolik cihazlar kullanılır. Kural olarak, araba veya diğer ekipmanların bulunduğu bir evde bu tür hidrolik üniteler mevcuttur ancak taşıma kapasiteleri yetersiz olabilir.

Krikolar ucuzdur. Böylece 30-40 ton için tasarlanan modeller 5 bin ruble'nin altında bir fiyata satın alınabiliyor. Ve bu tür göstergelerle, aynı anda büyük kesitli briketler veya normal boyutta birkaç (3-5) kopya elde etmek zaten mümkündür.

Aynı anda birden fazla briket üretmek için gerekli sayıda kalıp arka arkaya yerleştirilir. Ortadaki hareketli çerçevenin zamanla bükülmemesi için sağlam olması gerekir. En iyi I-kirişten veya kalın duvarlı profil borusundan yapılır.

Presleme işleminin kendisi kol tasarımına göre daha uzun sürer. Bununla birlikte, güçlü bir hidrolik krikonun kullanılması, iş parçası üzerinde çok daha yüksek bir spesifik basınç elde edilmesine olanak sağlar. Briketler daha düzgün ve yoğundur ve zaten çekici bir sunuma sahiptir.

Vida basma mekanizması

Manuel vidalı presin çalışma prensibi manivelalı prese benzer, yalnızca uygulanan kuvvet 90° açıyla iletilir. Sap çapı ne kadar büyük ve diş adımı ne kadar küçük olursa, basınç artış faktörü de o kadar büyük olur.

Bu tasarım aynı zamanda kaldıraç tabanlı bir makineye göre daha fazla basıncın üretilmesine de olanak tanır. Önemli dezavantajı, sunulan seçenekler arasında en yavaş çalışma hızıdır.

Ancak avantajları şunlardır:

- tasarımın basitliği;

- briketleme ihtiyaçları için küçük değişikliklerle böyle bir baskı makinesini çok az parayla satın alma fırsatı;

- küçük boy.

Vidalı presle çalışırken, fiziksel güç artık mekanizmayı döndürmek için yeterli olmadığında, onu "sonuna kadar" kullanmamalısınız. Bu durumda, bir kişi tarafından uygulanan kuvvet bir tarafta ipliğe etki eder ve diğer tarafta (90°'de) ortaya çıkan briketin direnç kuvveti olur. Bu, ipliğin hızla aşınmasına veya kırılmasına yol açacaktır.

Aşırıya kaçmamak ve mekanizmayı kırmamak için, test kopyalarında yeterli bir sonuç elde etmeniz ve ya bir tutucu takmanız ya da dişin üzerine bir işaretleyici ile izin verilen maksimum konumunu işaretleyerek bir işaret koymanız gerekir.

Konuyla ilgili sonuçlar ve faydalı video

Ev yapımı bir kol presi yapmak.Ana parçaların imalatı ve çalışma prensibinin açıklaması:

Makine tasarımının ve briket presleme prosesinin iyileştirilmesi:

Hidrolik krikoya dayalı olarak birden fazla briketin eşzamanlı üretimi için makine:

Talaş briketleme makinesini kendiniz yapmak zor değil. Basınç oluşturmak için manivela, hidrolik veya vida prensibini kullanmayı seçebilirsiniz. Ancak üretilen ürünlerin kalitesinin yalnızca monte edilen mekanizmaya değil aynı zamanda hammaddelerin hazırlanmasına da bağlı olacağını unutmamalıyız.

Doğru şekilde kurulmuş bir süreç, çiftliğinize kaliteli ve ucuz yakıt sağlamanıza ve hatta satışını organize etmenize yardımcı olacaktır.

Kendi ellerinizle ısıtmak için briketleri nasıl yaptığınız hakkında konuşmak ister misiniz? Site ziyaretçileriyle paylaşmak istediğiniz makalenin konusuyla ilgili değerli önerileriniz var mı? Lütfen aşağıdaki bloğa yorumlarınızı yazın, fotoğrafları buraya gönderin ve sorular sorun.

Hesaplamaların ve formüllerin ilkeleri (basit), bunun için teşekkür ederim. Ancak her şeyi yeterince gördükten sonra (hiçbir zaman ellerimle hiçbir şey yapmak zorunda olmadığım gerçeğini de hesaba katarak), kendi tasarımım olan bir el presi icat etmek ve onu da (kendi ellerimle) uygulamak zorunda kaldım. görevin garaj bodrumunda "mevcut olandan" belirlenmiş olduğu gerçeği). Evet, her şey yolunda gitti.Ve tasarım o kadar orijinal çıktı ki, tek bir videoda (ve onları izledim - vay be!) buna yakın bir şey bile yok!!! :)) Bu konuyla ilgilenen insanlar, daha önce hiç böyle bir şey görmediklerini de söylüyorlar. ! Ancak kışın, basının nihai fikre getirilmesi, yani hem hidrolik hem de pnömatik olasılığının eklenmesi gerekecek, yani fikir evrensellik ve maksimum rahatlık, seçim ve çeşitliliktir, kısacası: - ne olursa olsun: - sevgilim arzular :))! Bu arada: - kaldıraçta bir piston var ve dokuz kalıp var (şekillendirici kalıplar)! ancak istediğiniz kadar - en az bir, en az iki, en az altı, en az dokuz, ancak birinin ihtiyacı varsa daha fazlasına sahip olabilirsiniz :)) Hemen hemen aynı! Bir patent alabileceğinize inanıyorum, ancak küçük evinizde (neden ÖLÜYOR olsun ki) patent başvurusunda bulunmak istemezsiniz! (Rus soylularından bıktım!) Rusya'da anne için daha kolay! (ancak Rusya'da belgeleri çalmalarına rağmen zaten benim fikirlerimi kullanıyorlar! Ve GSYİH'nin kendisi - tesis büyük bir tantanayla açıldı!!! Ve bu bizim, Novorossiya'dan!!!, bu arada, çokuluslu şirketler zaten çarptım ve kullandım! Ama bu tamamen farklı bir alan ve yakıt briketleriyle kesinlikle ilgisi yok. Ancak kafamda bu gelişmeler birikmiş..., nedense Batılı mühendisler bunlara ulaşamadı,) Ayrıntılı yorum için özür dilerim.